众所周知,铸件表面质量与造型材料密切相关,而原砂粒度和粒度分布直接影响型砂的工艺性能,进而影响铸件质量。

若原砂粒度较粗,金属液容易渗入型砂的孔隙中,造成铸件粘砂,铸件表面质量较低。相反,原砂粒度较细能够生产出表面质量更高的铸件,但粘结剂加入量较高,同时降低了砂型或砂芯的透气性,铸件易产生气孔类缺陷。

CC陶粒砂

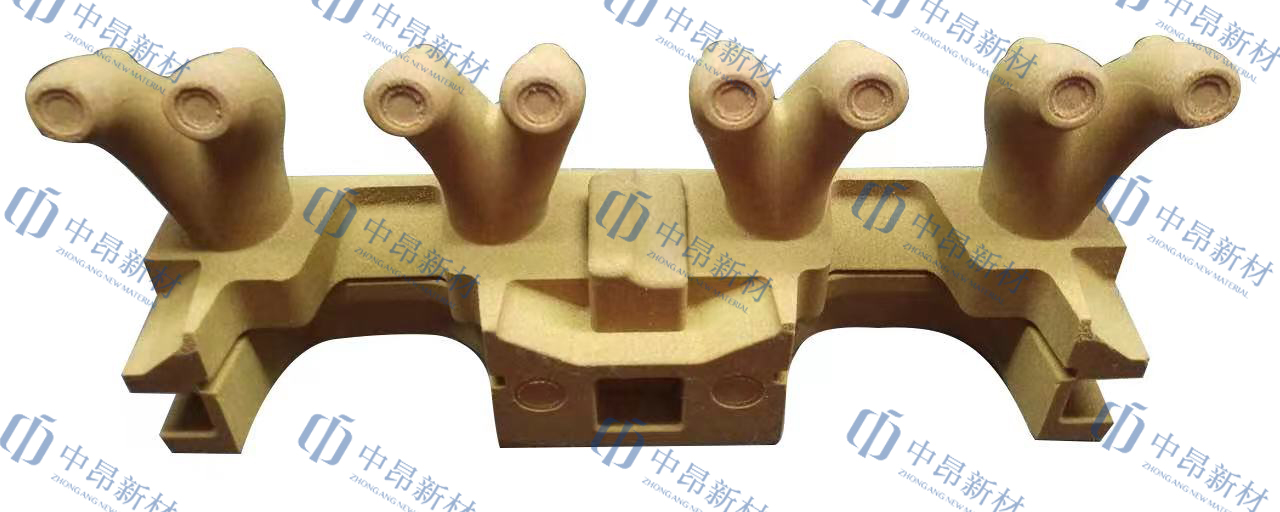

作为特种铸造砂之一,CC陶粒砂具有耐火度高、低热膨胀、圆球度高、密度较低、耐磨性强等优异特点,广泛用于各种砂型铸造工艺。在实际生产中,为满足不同客户的工艺需求,CC陶粒砂做到了粒度分布广、级配合理,可根据客户粒度分布要求生产。

目前,CC陶粒砂主要应用于铸造冷芯盒、覆膜砂、3D打印、呋喃自硬、消失模、水玻璃等工艺领域,客户使用CC陶粒砂的粒度分布情况大致如下,仅供参考:

(1)冷芯盒工艺

CC陶粒砂AFS在40-65之间的较为常用,4筛或5筛分布,集中率≥85%。使用过程中充填性和脱模性良好,砂芯射砂紧实,加之堆积密度与硅砂接近,在与硅砂混合使用时无偏析现象,铸件质量高。

(2)覆膜砂工艺

CC陶粒砂AFS主要集中在50-110之间,4筛或5筛分布,集中率≥85%。CC陶粒砂用于铸造覆膜砂,高温抗压性、高温膨胀性优于宝珠砂,有效避免砂芯在高温下因膨胀开裂引起断芯、脉纹等缺陷,同时具有砂芯固化脱壳倾向小的优势。

(3)3D打印工艺

CC陶粒砂AFS在70-100间的较常用,集中率≥85%。用于3D打印铸造,解决了铸件易产生粘砂和脉纹缺陷的难题,后期清砂容易,应用于柴油机缸盖和较大的机床铸件效果理想。

(4)呋喃树脂自硬砂工艺

CC陶粒砂AFS在30-65之间,4筛或5筛分布,集中率≥80%。实际应用中,使用CC陶粒砂的砂型强度高、透气性好,有利于解决铸件夹砂等缺陷,加之砂子酸耗值较低,减少了对固化过程和铸件质量造成的不良影响。

(5)消失模工艺

通常使用10/20目、20/30目的陶粒砂,透气性较高,加之CC陶粒砂破碎率低、循环利用率高,保证了浇注后的回收率,循环使用新砂补充量小。