由于气硬化水玻璃工艺存在砂型(芯)强度低、溃散性差,水玻璃加入量高,含水量大,易吸潮,旧砂再生困难等不足,限制了铸件质量的提升,因此酯硬化水玻璃工艺得以开发应用。

酯硬化水玻璃为了改善气硬式水玻璃工艺的旧砂再生及砂型溃散性而开发的产品,其特性是浇铸完成后由脆性膜(气硬性)转为韧性膜(酯类),再者由于水玻璃的吸潮性使得其再生完全性会因旧砂储存时间、作业环境及再生条件而有差异性,二次强度易影响而使得新砂添加量必须增加。

CC砂水玻璃工艺的应用

l前期准备:

1. CC砂试用在冶金轴承座一侧砂芯上,并进行落砂后参照对比;

2. 该轴承座毛坯重3500kg,试用部位为厚大热节处,热节厚度150-200mm,属于易粘砂部位;

l应用结果:

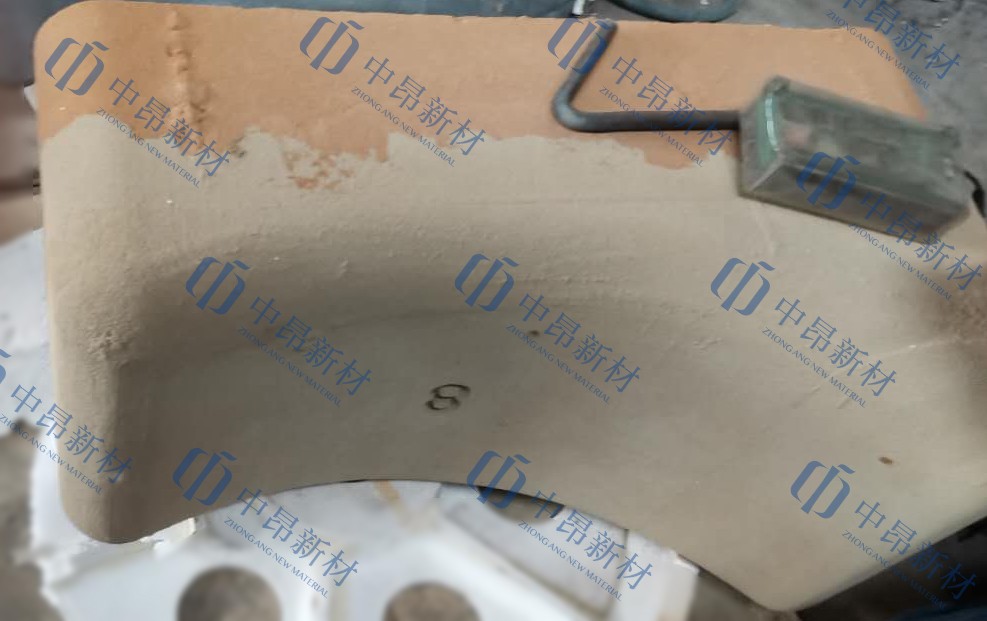

1. CC砂砂芯情况:CC砂砂芯造型后表面质量良好(见图1);

图1

2. 落砂后铸件情况:CC砂砂芯部位铸件落砂后,没有粘砂情况,铸件整体质量高(见图2)。

图2

CC砂水玻璃工艺的优势

1、CC砂角形系数≤1.15,圆球度高,砂型透气性佳;

2、CC砂耐火度达到1800℃以上,耐火度高,铸件烧结(粘砂)及气孔率低,提升铸件质量;

3、投入CC烧结陶粒砂会减少浇铸时高温对砂的破坏,提高砂材回收使用比例,相对减少了新砂添补量及固废排放量;

4、粘结材料使用量统计依年度铸件产量总体计算可减少约10~15%的采购量(依现场作业条件及管理);

5、后加工程序缩短-(机械粘砂现象改善)、铸件表面粘砂现象改善(铸件表面较光亮)而缩短了喷丸时间等;

6、再生较完全-粘结材料添加量较少的原因;

7、砂流动性佳,造型操作人员劳动力减少,人员作业效率提升;

8、砂材耐火度高、耐火涂层可局部减少厚度(铸件壁薄及较小型件);

综上,CC烧结陶粒砂在整体铸件砂型成本及人工成本上有明显优势。

建议再生方式

热法(低温)+机械研磨(拋光研磨)

此法将酯类有机物去化(挥发)之后,再将残留在砂表面的固化水玻璃(脆性膜)磨除,以达到砂材二次造型的需求。

就砂材比较,硅砂的摩式硬度约6~7,与水玻璃膜硬度相当,经机械研磨时相同摩擦压力,较容易与砂材一起磨耗掉,CC烧结陶粒砂的摩式硬度达8~9,相对磨损率较小。