近年来,3D打印技术发展迅速,因其具有简化铸造流程、缩短制造周期、提高铸件质量等优势,已经在铸造领域实现规模化应用。与此同时,推动了其材料铸造用砂产业的快速发展。

以往,我国铸造3D打印砂主要以硅砂为主,但随着铸件质量要求日益提高,对环保生产逐渐严格的当下,硅砂的缺点日益显现,不仅在使用过程中易破碎,生产高精密铸件还存在严重的粘砂问题,影响铸件的整体品质。而CC烧结陶粒砂作为绿色环保的铸造材料,具有耐火度高、热膨胀率低、回收率高的特点,被认为是替代铸造硅砂的理想材料。

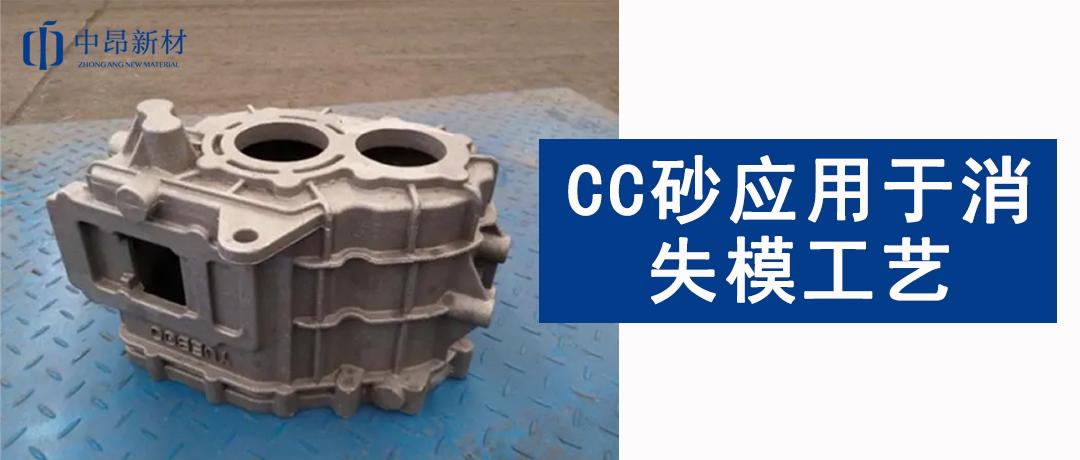

CC砂3D打印工艺的开发应用

试验准备

粘结剂:3D打印机专用呋喃树脂和磺酸固化剂

设备:铸造3D打印机、砂强度机、罐式球磨机、震摆式筛砂机

试验过程

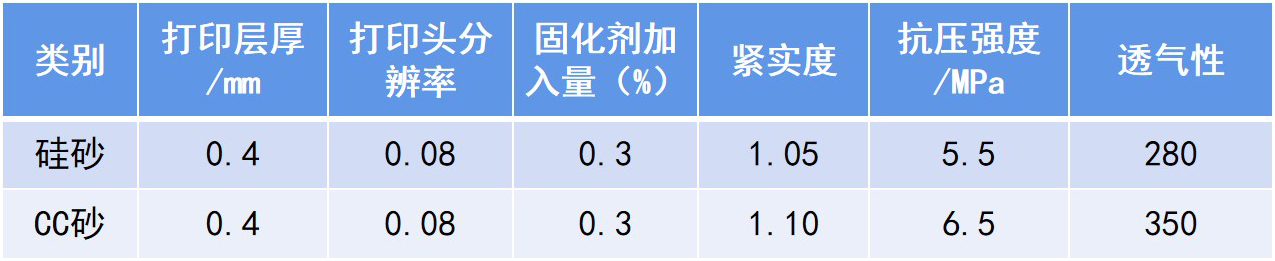

1.分别用硅砂、CC砂打印尺寸为40mm×40mm的抗压试块,用智能型砂强度机和电子天平测量试块强度和质量,以试块密度与砂子堆积密度的比值作为砂芯的紧实度;

2. 用铸造3D打印机打印柴油机缸盖、MTS床身、MA600H床身铸件砂型(芯),表面流涂厚度为0.5mm;

表1-铸件名称及质量

3.将铸件清砂后的砂子分别取样500g,以100g为1个样品,用直径20mm的钢球和罐式球磨机,以300r/min的转速对其机械研磨1h,模拟机械再生过程,用震摆式筛砂机检测再生后砂子的粒度分布,以50目+70目+100目砂子残余质量计算砂子的再生率。

试验结果

表2-打印参数及结果

从数据看:采用3D打印机同参数打印的砂芯,CC砂砂芯的抗压强度比硅砂砂芯高出18%,紧实度也高于硅砂。

使用CC砂砂芯浇注的柴油机缸盖铸件无粘砂和脉纹缺陷,合格率高于硅砂铸件;

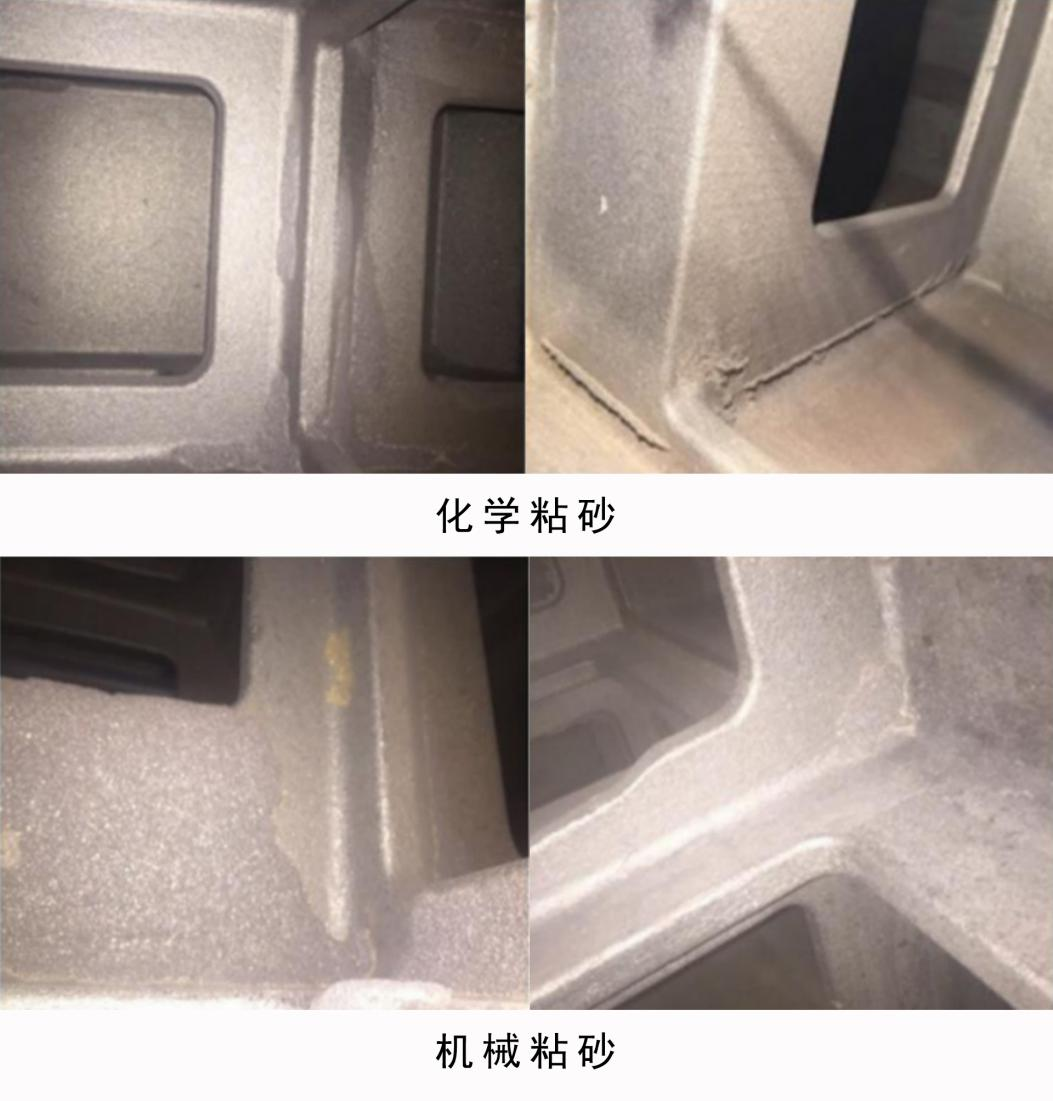

对于较大的机床铸件,硅砂砂型(芯)生产的铸件存在化学粘砂,后期难以清理,铸件有较多的脉纹缺陷;而CC砂砂型(芯)生产的铸件虽存在机械粘砂,但清理较为容易,且因膨胀系数低,铸件内腔不易产生脉纹缺陷。

表3-砂子再生率实验结果

从数据看:CC砂再生率为99.25%,硅砂再生率为94.36%,主要由于CC砂粒形圆整、角形系数小,在研磨过程中不易破碎,因此再生利用率存在明显优势。

(以上试验数据由共享智能铸造产业创新中心有限公司提供,文章编号:1003-8345(2019)04-0046-03;该公司3D打印铸造选用CC烧结陶粒砂。)

总结

3D打印技术与传统铸造工艺相结合,有助于推动铸造企业转型升级,我们中昂新材也将不断创新、不断进行产品优化升级,为国内铸造砂型3D打印技术发展助力,为广大客户提供优质的铸造用砂!