覆膜砂铸造工艺,主要用于汽车缸体、缸盖、水套芯、各类管件、阀体等复杂铸件的生产。经过几十年的发展,高品质铸件的需求越来越多,在普通覆膜砂工艺基础上,逐步开发了特种覆膜砂制芯工艺,并推动了CC烧结陶粒砂、宝珠砂等特种砂的快速发展。

但近两年,由于国家环保整治力度加大,宝珠砂的生产经营受到限制,导致市场供应不稳定、成本增加,越来越多的铸造企业开始选择CC烧结陶粒砂作为覆膜砂工艺的原材料,这是环保政策下的必然趋势。

覆膜砂工艺

CC烧结陶粒砂的开发应用

由于使用传统硅砂覆膜砂制水夹层芯,断芯、烧结、粘砂等质量缺陷突出,究其原因是普通覆膜砂在高温下的强度和膨胀等性能无法满足复杂薄弱水夹层砂芯的需求,而CC烧结陶粒砂可以很好地解决这一问题,并在代替宝珠砂方面占有很大优势。

1.避免砂芯在高温下因膨胀开裂,引起断芯、脉纹等缺陷

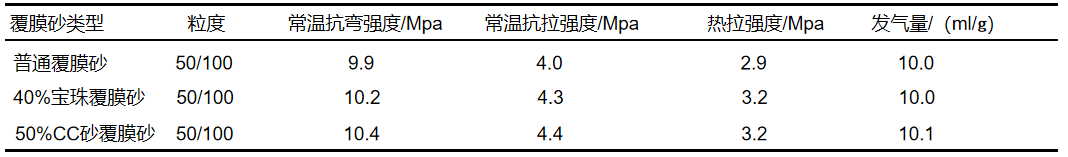

制芯试验前,在不增加覆膜砂采购成本的基础上,确定了CC烧结陶粒砂的添加比例为50%,其他常规性能要求与40%宝珠覆膜砂相同,并对两种特种覆膜砂及普通覆膜砂的各项性能进行了系统检测分析,结果如下:

表1-覆膜砂常规性能检测结果

表2-覆膜砂高温性能检测结果

(检测温度1000℃)

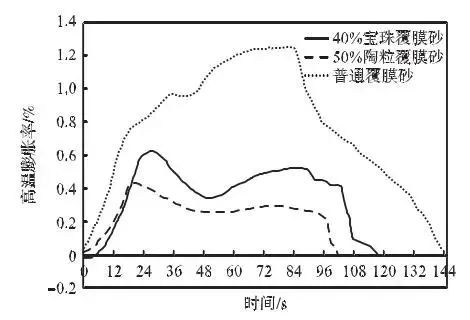

图1-覆膜砂1000℃膨胀曲线

综合数据看:

Ø常规性能方面,50%CC砂覆膜砂与40%宝珠覆膜砂基本一致,且均高于普通覆膜砂,主要是因为特种覆膜砂的粒形优于硅砂,有利于提高覆膜砂强度;

Ø1000℃高温抗压性能测试,以恒定压力对标准试样进行施压直至试样压溃,抗压耐热时间结果为:50% CC烧结陶粒覆膜砂>40%宝珠覆膜砂>普通覆膜砂,CC砂高温抗压性能表现突出;

Ø高温膨胀性方面,随着测试时间的延长,膨胀率呈现先增长再下降的趋势。普通覆膜砂在90秒达到最大值1.3%,40%宝珠覆膜砂在25秒达到最大值0.63% ,50% CC烧结陶粒覆膜砂在20秒达到最大值0.44%。相比普通覆膜砂、宝珠砂,CC烧结陶粒砂膨胀性能更优,可以有效避免砂芯在高温下因膨胀开裂引起断芯、脉纹等缺陷。

2. 砂芯固化脱壳倾向更小

覆膜砂砂芯固化分层的根本原因是,砂芯固化过程中的底层芯砂沉降,进而与上部固化壳层脱离。而宝珠砂密度大于CC砂,沉降倾向大、速度快,导致宝珠覆膜砂固化分层比陶粒覆膜砂严重。

从图2可以看出,在相同设备和参数下,用两种覆膜砂制砂芯相同位置的断面,宝珠覆膜砂砂芯存在明显的固化分层现象,CC烧结陶粒覆膜砂砂芯几乎没有分层。

图2-覆膜砂砂芯固化情况

(左:陶粒覆膜砂、右:宝珠覆膜砂)

随着覆膜砂铸造工艺的广泛应用,高精度铸造件需求的激增,CC砂以低成本、环保、性能稳定的优势,成为越来越多铸造企业的选择,为优质铸件的快速发展提供有力支撑!