冷芯盒工艺,主要用于汽缸体、汽缸盖、进排气管等发动机铸件。在过去铸造生产中,以石英砂制作砂芯为主,但由于部分砂芯形状复杂、局部截面积小,使用石英砂制芯不易射实、易断裂,生产出的铸件出现脉纹、粘砂、气孔等缺陷。

为帮助客户提高铸件成品率,CC烧结陶粒砂、宝珠砂等人工铸造用砂应运而生。它们具有高耐火度、低热膨胀、低热导率等特点,在实际应用中,可以明显改善铸件缺陷,有利于铸件尺寸精度和表面、内腔质量的提高。

CC砂冷芯盒工艺

但由于宝珠砂生产过程能耗高、环境差、回收利用率较低,在环保政策日益趋严的背景下,CC烧结陶粒砂因低成本、环保、高回收率的优势,成为越来越多大中型发动机铸件铸造企业的首选。

CC砂冷芯盒工艺的开发应用

l应用设计

与50/100目再生砂混合使用,为达到良好的粒度级配效果,CC烧结陶粒砂粒度筛号采用40/70目,鉴于原砂细粉含量对砂芯强度的不利影响,限制砂中140目及以下含量值。

l制芯

制芯采用CC烧结陶粒砂与再生砂质量比1:1混合,冷芯盒树脂加入量为单组份各0.8%,并与相同条件下的宝珠砂工艺进行数据对比。

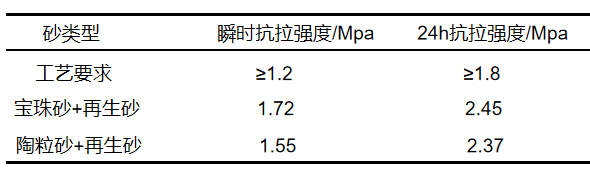

l砂芯抗拉强度测试

表1 冷芯盒砂抗拉强度

从数据看:

在当前树脂加入量下,CC砂的抗拉强度虽比宝珠砂略低,但均满足工艺要求标准。

在制芯过程中,充填性和脱模性良好,砂芯射砂紧实;铸件清砂后,内腔质量同宝珠砂工艺相当,无粘砂现象。经半年多的验证,产品没有出现异常缺陷,证明了CC砂冷芯盒工艺的稳定可靠。

CC砂实际应用效果

综合来看,在铸造冷芯盒工艺中,CC烧结陶粒砂可以解决石英砂制芯产生的问题,减少发动机铸件缺陷,提高铸件质量,且因堆积密度小、价格低、环保的优势,生产同样的砂芯,用量比宝珠砂少,有效帮助客户降低制造成本,确保在环保政策下,给客户带来稳定的供货及可观的经济效益!